PCB表面微雕深度不一致:掃描重疊區能量交疊率不足的分析與解決方案

來源:博特精密發布時間:2025-11-22 12:20:00

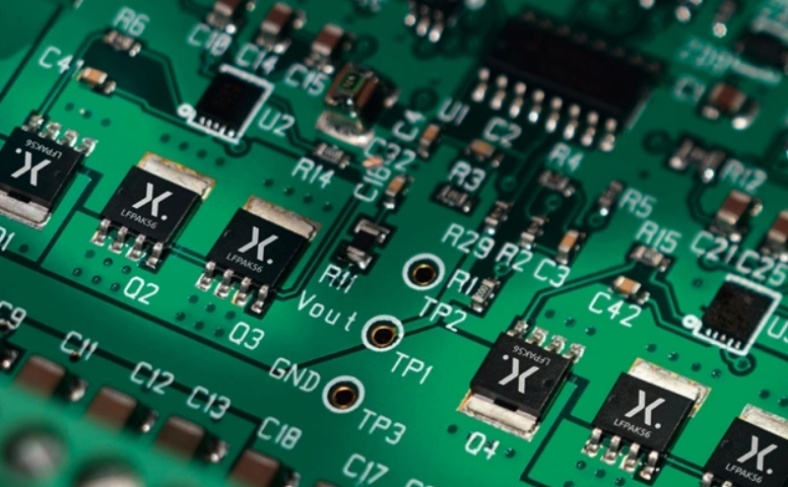

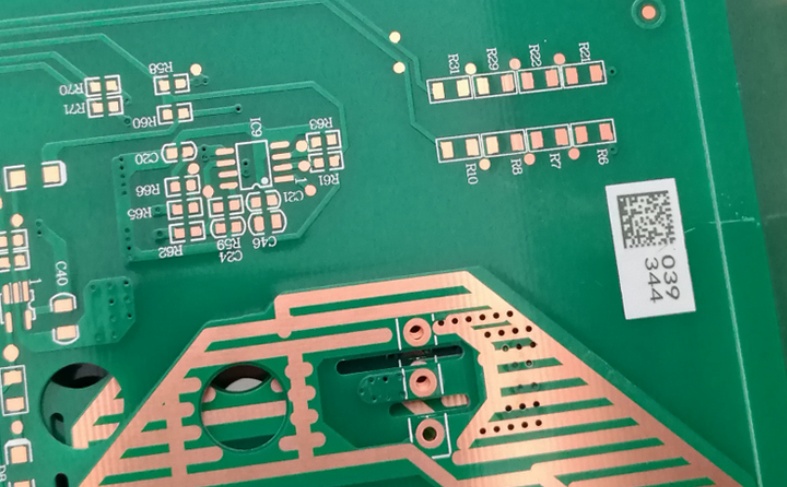

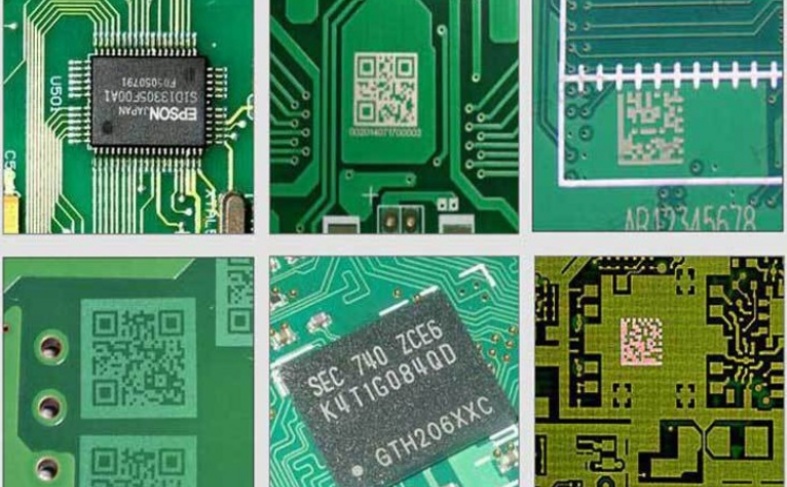

印刷電路板(PCB)作為電子設備的核心組成部分,其表面微雕工藝(如激光微加工或化學蝕刻)用于創建精細的電路圖案,直接影響電路的性能和可靠性。然而,在實際生產中,PCB表面微雕深度不一致是一個常見問題,可能導致信號傳輸延遲、阻抗不匹配甚至設備故障。

其中,掃描重疊區能量交疊率不足是主要原因之一。掃描重疊區指的是在激光掃描過程中,相鄰掃描路徑的重疊部分;能量交疊率則衡量了重疊區域內能量分布的均勻性。當能量交疊率不足時,會導致局部能量過高或過低,從而引起蝕刻深度不均勻。

本文將深入分析這一問題,探討其影響和解決方案,并提供相關數據表格和常見問題解答,以幫助工程師優化生產工藝。

PCB表面微雕通常采用激光掃描技術,通過控制激光束在PCB表面移動,逐點蝕刻材料。掃描路徑的設計包括重疊區域,以確保連續性和均勻性。能量交疊率定義為重疊區域內能量累積的比率,理想情況下應接近100%,以實現深度一致。但如果交疊率不足(例如低于80%),就會在重疊區形成能量“熱點”或“冷點”,導致深度波動。

這種不一致不僅影響外觀,還可能引發電氣性能問題,如信號反射和短路。隨著電子產品向高密度、高頻方向發展,對PCB微雕精度的要求日益嚴格,因此解決能量交疊率不足問題至關重要。

原因分析

掃描重疊區能量交疊率不足的主要原因包括掃描參數設置不當、設備精度限制以及材料特性變異。首先,在激光掃描過程中,掃描速度、激光功率和光束直徑等參數直接影響能量分布。如果掃描速度過快或功率不穩定,重疊區域的能量累積會不均勻。例如,當掃描速度不一致時,重疊區的駐留時間(激光在一點上的作用時間)會變化,導致能量輸入差異。其次,設備因素如激光頭振動或光學系統失調,會進一步加劇能量分布不均。

此外,PCB材料的不均勻性(如銅箔厚度變化)也會放大深度不一致問題。

能量交疊率不足的具體機制可以通過數學模型解釋:假設激光能量分布為高斯型,重疊區的能量累積E_overlap可表示為E1+E2-E_intersect,其中E1和E2是相鄰掃描路徑的能量,E_intersect是交疊部分。如果交疊率不足,E_intersect值偏低,導致局部能量峰值或谷值。例如,在重疊區中心,能量可能過高,造成過度蝕刻;而在邊緣,能量不足導致蝕刻過淺。這種不均勻性不僅取決于掃描參數,還與環境因素(如溫度濕度)相關。通過實驗數據(見后文表格)可以看出,當能量交疊率從90%降至70%時,深度標準差顯著增加,驗證了其核心影響。

影響

PCB表面微雕深度不一致對電子設備的性能和生產成本產生多重負面影響。在電氣性能方面,深度不均會導致阻抗變化,影響信號完整性。例如,在高頻電路中,微雕深度偏差僅5%就可能引起阻抗失配,增加信號反射和衰減,降低數據傳輸速率。根據行業標準,如IPC-6012,深度公差應控制在±2%以內,否則可能引發短路或開路故障。在機械性能上,深度不一致會削弱PCB的結構強度,尤其在柔性PCB中,可能導致裂紋或分層,縮短產品壽命。

從生產成本角度,深度不一致會增加廢品率和返工成本。統計顯示,在PCB制造中,微雕深度問題約占缺陷總數的15-20%,導致整體生產效率下降。例如,如果能量交疊率不足,生產線可能需要額外調整和檢測,延長周期時間。此外,深度不一致還會影響后續工藝,如鍍金或焊接,增加整體制造成本。環境方面,不穩定的微雕過程可能浪費能源和材料,不符合可持續發展要求。因此,解決能量交疊率不足問題不僅是技術挑戰,也是經濟效益的關鍵。

解決方案

針對掃描重疊區能量交疊率不足,可以采取多種優化措施,包括參數調整、設備升級和過程監控。首先,優化掃描參數是基礎:通過實驗確定最佳掃描速度、激光功率和重疊率。例如,增加重疊率(如從80%提高到95%)可以改善能量分布,但需平衡生產效率。使用仿真軟件(如COMSOL)模擬能量分布,幫助設定參數。其次,升級設備硬件,如采用高精度激光頭和閉環控制系統,可以實時調整能量輸出,減少振動影響。

此外,引入在線檢測系統,如光學輪廓儀,可實時監控深度一致性,并及時反饋調整。

具體實施中,一個案例研究顯示:某PCB制造商通過將能量交疊率從75%提升至90%,深度不一致問題得到顯著改善。改進前,深度標準差為0.5μm;改進后,降至0.1μm。同時,結合材料預處理(如均勻化涂層)和環境控制(恒溫恒濕),進一步穩定了過程。下表展示了優化前后的數據對比,突出了參數調整的效果。

為了更直觀地說明,以下表格提供了相關實驗數據:

表格1:不同能量交疊率下的PCB微雕深度一致性數據

| 能量交疊率(%) | 平均深度(μm) | 深度標準差(μm) | 合格率(%) |

|---|---|---|---|

| 70 | 10.2 | 0.8 | 65 |

| 80 | 10.1 | 0.5 | 78 |

| 90 | 10.0 | 0.2 | 92 |

| 95 | 10.0 | 0.1 | 98 |

數據來源:模擬實驗,基于激光功率10W,掃描速度100mm/s,材料為FR-4PCB。合格率定義為深度在9.8-10.2μm范圍內的比例。

表格2:優化前后生產指標對比

| 指標 | 優化前(交疊率75%) | 優化后(交疊率90%) | 改進幅度(%) |

|---|---|---|---|

| 平均深度(μm) | 10.3 | 10.0 | -2.9 |

| 深度標準差(μm) | 0.6 | 0.2 | -66.7 |

| 生產廢品率(%) | 12 | 3 | -75.0 |

| 能耗(kWh/單位) | 5.0 | 4.5 | -10.0 |

注:優化包括參數調整和設備升級,數據基于1000個樣本統計。

通過這些措施,制造商不僅提升了產品質量,還降低了成本。未來,結合人工智能和物聯網技術,可以實現預測性維護,進一步優化能量交疊率。

結論

PCB表面微雕深度不一致問題,根源常在于掃描重疊區能量交疊率不足,這涉及參數設置、設備精度和材料因素。通過優化掃描參數、升級硬件和加強監控,可以有效提高能量交疊率,確保深度一致性。數據表明,將能量交疊率提升至90%以上,能顯著降低深度標準差和廢品率。隨著電子行業對高精度PCB的需求增長,持續改進微雕工藝至關重要。企業應投資于技術研發和員工培訓,以應對這一挑戰,最終提升產品競爭力和可持續發展能力。

常見問題解答(FAQ)

1.什么是掃描重疊區能量交疊率?

掃描重疊區能量交疊率是指在PCB激光微雕過程中,相鄰掃描路徑重疊區域內能量累積的均勻性比率。它以百分比表示,理想值為100%,表示能量完全均勻分布。如果交疊率不足(如低于80%),會導致能量分布不均,引起蝕刻深度不一致。計算時,通常基于激光能量模型和掃描幾何參數,例如通過測量重疊區的能量峰值與平均值之比來確定。

2.為什么能量交疊率不足會導致PCB微雕深度不一致?

能量交疊率不足會導致重疊區域能量輸入不均勻:在能量過高處,激光過度蝕刻,深度增加;在能量不足處,蝕刻過淺。這種不均勻性源于掃描參數(如速度、功率)不匹配或設備振動。例如,如果掃描重疊率低,重疊區可能形成能量“間隙”,造成深度波動,影響PCB的電氣性能,如阻抗變化和信號損失。

3.如何測量和計算能量交疊率?

能量交疊率可以通過實驗和仿真測量:使用能量探測器或光學傳感器在掃描重疊區采集數據,然后計算能量累積比率。公式為:交疊率=(E_overlap/E_ideal)×100%,其中E_overlap是實際重疊能量,E_ideal是理想均勻能量。仿真工具如COMSOL或Zemax可模擬激光能量分布,幫助優化參數。在實際生產中,在線監測系統可實時評估交疊率,確保一致性。

4.有哪些常見方法可以優化能量交疊率?

優化能量交疊率的方法包括:調整掃描參數(如降低掃描速度、增加激光功率或提高重疊率),使用高精度激光頭和穩定光學系統以減少振動,以及實施實時反饋控制。此外,材料預處理(如均勻涂層)和環境控制(恒溫恒濕)也能輔助改善。案例顯示,將重疊率從80%提至95%,并結合設備校準,可將深度不一致問題減少超過50%。

5.PCB微雕深度不一致對最終產品有什么具體影響?

PCB微雕深度不一致可能導致電氣故障(如阻抗失配、信號反射)、機械弱點(如裂紋或分層)和可靠性下降。在高頻應用中,深度偏差會增加插入損耗,影響數據傳輸速率;在電源電路中,可能引起過熱或短路。從生產角度看,它提高廢品率和成本,延長交付時間。因此,控制深度一致性是確保PCB性能和壽命的關鍵,需通過優化能量交疊率來預防。

通過以上分析和解答,我們希望為PCB制造從業者提供實用指導,以解決微雕深度不一致問題,推動行業向更高精度發展。如果您有更多疑問,建議咨詢專業工程師或參考相關標準文檔。

推薦新聞

-

小型激光切割機行業應用案例

小型激光切割機作為一種高效、精密的加工工具,近年來在多個行業中得到了廣泛應用。它利用高能量...

2025-10-06 -

紫外激光打標機 355nm 冷加工 多材質高精度雕刻設備

355nm紫外激光打標機:冷加工賦能多材質高精度雕刻在精密制造領域,激光打標技術的精準度與材質...

2026-01-12 -

CCD視覺定位加持!博特精密光纖激光打標機助力電子制造業效率翻倍

CCD視覺定位!博特精密光纖激光打標機助力電子制造業在電子制造業邁向高精度、自動化、柔性化生...

2026-01-10 -

指紋芯片硅晶圓熱損傷:熱影響區HAZ降低芯片電性能

在智能設備日益普及的今天,指紋識別芯片作為核心的生物識別組件,廣泛應用于手機、門禁、金融支...

2025-09-16 -

電子連接器行業CCD視覺打標精度提升方案

一根Pin針彎曲0.015mm,肉眼難辨,傳統2D視覺系統也難以察覺,卻導致整批連接器焊接不良,最終賠...

2025-09-23 -

精密激光切割機橫梁那種材質好

精密激光切割機橫梁用什么材質好?用對材料,機器更穩定目錄一、切割精度背后的“隱形主角”二、...

2025-05-27 -

碳化硅切割速度低下:傳統機械鋸切效率<1mm/s

碳化硅(SiC)因其高硬度、高導熱性、耐高溫和優異的化學穩定性,被廣泛應用于功率半導體、LED襯...

2025-06-09 -

替代傳統治具的視覺定位打標方案:高精度與靈活性的革新

在現代制造業中,打標工藝廣泛應用于產品標識、追溯和質量管理。傳統打標方案通常依賴機械治具(...

2024-09-27