PCB聚酰亞胺煙塵殘留:二次沉積對焊盤貼裝的致命影響及解決方案

來源:博特精密發布時間:2025-11-22 03:20:00

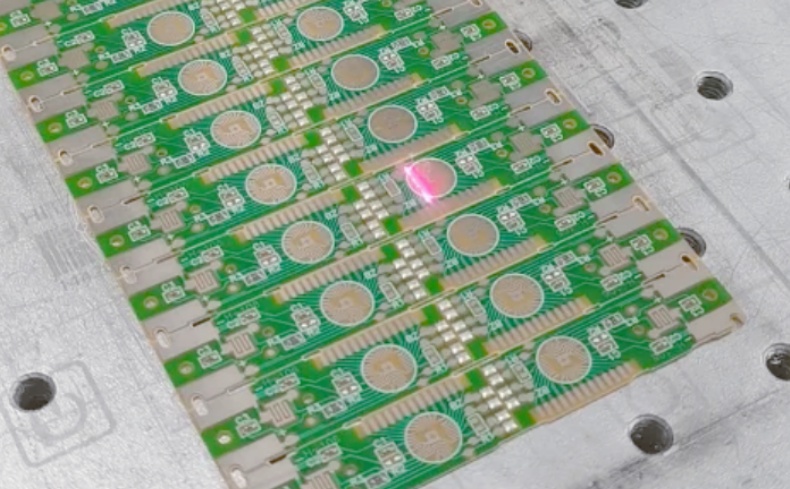

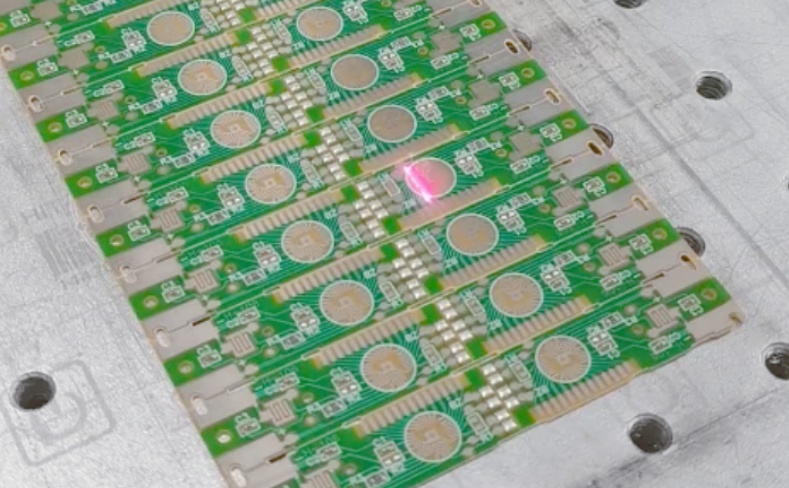

摘要:在高端印制電路板(PCB)的制造中,聚酰亞胺(PI)材料因其優異的耐熱性、尺寸穩定性和電氣性能而被廣泛應用于柔性電路板(FPC)和剛撓結合板。然而,在激光鉆孔和機械鉆孔過程中產生的聚酰亞胺煙塵,若清潔不徹底,會發生“二次沉積”,嚴重污染焊盤表面,導致后續的表面貼裝(SMT)出現潤濕不良、虛焊、立碑等一系列致命缺陷。

本文將深入探討聚酰亞胺煙塵的形成機理、二次沉積過程,通過數據量化其影響,并提出系統性的預防與改善策略。

一、問題背景:從鉆孔到貼裝的隱形殺手

聚酰亞胺是一種高性能聚合物,其在高溫碳化過程中會產生大量微米及亞微米級的有機物煙塵。在PCB鉆孔(特別是激光鉆孔,因其高溫特性,煙塵問題更為突出)工序中,這些煙塵會附著在孔壁和板面。

傳統的清潔工藝(如高壓水洗、化學清洗)旨在去除這些一次污染物。但若工藝參數不當或設備效能下降,部分極細微的煙塵顆粒無法被徹底清除,而是殘留于清洗液中或板件難以觸及的角落。在后續的烘干、儲存或運輸過程中,隨著水分蒸發和氣流變化,這些殘留煙塵會再次飄散并沉降到PCB表面,尤其是暴露的焊盤上。這一過程被稱為“二次沉積”。

二次沉積的煙塵污染是隱性的,在未進行貼裝前,肉眼或常規光學檢測往往難以發現,但其對焊盤的可焊性構成了嚴重威脅。

二、二次沉積煙塵影響焊盤貼裝的機理

焊盤的良好可焊性依賴于其潔凈的金屬表面(如化金/ENIG,化銀,OSP等)與熔融焊料之間形成牢固的金屬間化合物(IMC)。聚酰亞胺煙塵的二次沉積從物理和化學兩個層面破壞了這一過程:

1.物理阻隔作用:煙塵顆粒在焊盤表面形成一層極薄的絕緣層,像一道物理屏障,阻隔了焊料與焊盤銅層的直接接觸。熔融焊料無法有效潤濕被污染的焊盤表面。

2.化學污染作用:聚酰亞胺煙塵的主要成分是碳化的高分子有機物,其表面能極低,并且可能含有極性官能團。它們會與助焊劑發生不可預知的副反應,消耗助焊劑的活性,降低其去除氧化層和促進潤濕的能力。

3.增加表面粗糙度:均勻分布的微粒導致焊盤表面微觀不平整,影響焊料鋪展的均勻性。

導致的典型SMT缺陷包括:

潤濕不良:焊料呈球狀,無法鋪展。

虛焊/冷焊:連接點電阻大,機械強度低。

立碑現象:元件一端被拉起,因兩端潤濕力不平衡所致。

焊點空洞:污染物在高溫下氣化,形成空洞。

三、數據量化分析:煙塵殘留與焊接良率的關系

為了量化二次沉積煙塵的影響,我們進行了一項模擬實驗。通過在潔凈的化金焊盤上人為涂覆不同濃度的模擬聚酰亞胺煙塵溶液,然后進行標準的SMT回流焊過程,并統計焊接良率。

表1:聚酰亞胺煙塵殘留濃度與SMT焊接良率關系表

| 煙塵殘留濃度(μg/cm2) | 焊盤外觀(預焊接) | 潤濕角(°) | 焊接良率(%) | 主要觀察到的缺陷 |

|---|---|---|---|---|

| 0 (對照組) | 潔凈,光亮 | 15-25 | 99.8 | 無 |

| 0.5 | 輕微失光,肉眼難辨 | 30-45 | 98.5 | 偶發微小空洞 |

| 1.0 | 可見輕微模糊/霧化 | 50-70 | 92.0 | 潤濕不良,空洞增多 |

| 2.0 | 明顯霧狀,顏色發暗 | 80-110 | 75.5 | 大量虛焊、立碑 |

| 5.0 | 嚴重污染,可見顆粒 | >120 | 35.0 | 幾乎完全不潤濕,球狀焊點 |

數據分析:

從表中可以清晰看出,隨著煙塵殘留濃度的增加,焊料的潤濕角顯著增大,表明可焊性急劇下降。

當殘留濃度低至0.5μg/cm2時,對良率的影響已開始顯現。當濃度達到1.0μg/cm2時,焊接良率已降至92%,這在電子制造業中是不可接受的。

濃度超過2.0μg/cm2后,生產過程幾乎失控。這表明對二次沉積煙塵的管控必須達到極低的水平。

四、系統性解決方案與預防策略

解決二次沉積問題需要一個貫穿前、中、后的全流程控制理念。

1.源頭控制:優化鉆孔工藝

激光參數優化:采用短脈沖、高頻率的激光,減少熱影響區,從源頭上降低煙塵的產生量和粘附性。

輔助氣體:在激光鉆孔時使用適當的輔助氣體(如壓縮空氣、氮氣),及時吹走產生的煙塵。

2.過程攔截:強化清潔效能

多階段清洗:采用“化學清洗+高壓水洗+超聲波清洗+DI水漂洗”的組合工藝。高壓水洗負責沖刷大顆粒,超聲波清洗能有效去除微孔和縫隙中的細微顆粒。

清洗液管理與過濾:定期更換和監測清洗液,并安裝高精度的過濾系統(如1μm甚至0.5μm的過濾器),防止清洗液中的污染物循環沉積。

等離子清洗:作為后道工序,等離子體清洗能有效轟擊和分解有機污染物,徹底清潔焊盤表面,是解決二次沉積問題的終極利器。

3.末端監測:建立嚴格的檢驗標準

水滴角測試:定期對關鍵焊盤進行水滴角測試,通過測量接觸角來間接評估表面清潔度和可焊性。接觸角增大是污染的一個敏感指標。

離子污染測試:使用OmegaMeter等設備測量板面的離子殘留,雖然主要針對極性污染物,但可作為整體清潔度的參考。

放大鏡/顯微鏡檢查:對焊盤進行高倍率檢查,觀察是否有霧狀或顆粒狀殘留。

表2:針對二次沉積煙塵的改善措施效果對比

|改善措施|實施成本|效果|適用階段|

|:|:|:|:|

|優化激光鉆孔參數|低|中等,減少源頭產生|前道|

|加強高壓水洗壓力與流量|中|中等,去除一次污染物有效|中道|

|引入/優化超聲波清洗|中至高|高,對微顆粒去除效果好|中道|

|加裝高精度水過濾系統|中|高,防止污染物循環|中道|

|引入等離子清洗工序|高|極高,幾乎可根除問題|后道|

五、結論

聚酰亞胺煙塵的二次沉積是一個典型的“小問題引發大災難”的案例。其隱蔽性強,但對最終產品的焊接可靠性和良率影響巨大。制造商必須認識到,僅依靠傳統的清洗方法已不足以應對高端產品的質量要求。通過“源頭減量、過程攔截、末端凈化”的系統性工程思維,結合對關鍵工藝參數的精細控制和嚴格的監控標準,才能有效遏制二次沉積的發生,確保焊盤的完美可焊性,最終保障電子產品的長期可靠性。

六、常見問題解答(FAQ)

Q1:如何快速判斷我的PCB是否存在聚酰亞胺煙塵二次沉積問題?

A1:最快速直觀的方法是進行“水滴角測試”。取一小滴去離子水滴滴在待測焊盤上,若水滴迅速鋪開,形成很小的接觸角(如<30°),說明表面潔凈。若水滴呈球狀,接觸角很大(如>60°),則極有可能存在有機污染,包括煙塵殘留。此外,在SMT試產時,觀察是否有集中性的潤濕不良或立碑缺陷,也是重要的判斷依據。

Q2:除了聚酰亞胺,其他PCB基材(如FR-4)會有類似問題嗎?

A2:會,但程度不同。FR-4(環氧樹脂+玻璃纖維)在鉆孔時也會產生樹脂煙塵,但其成分和粘性與PI不同,通常更容易被清洗掉。然而,如果清洗工藝不當,FR-4的樹脂煙塵同樣會發生二次沉積并影響焊接。只是PI因其材料的特殊性,問題更為普遍和嚴重。

Q3:我們已經有了超聲波清洗,為什么問題依然存在?

A3:可能的原因有幾個:

清洗液污染:超聲波清洗槽內的液體如果沒有持續過濾和更換,會變成“污染湯”,使工件在清洗中被二次污染。

參數不當:超聲波的功率、頻率、時間需要優化。功率太小或時間太短,清潔力不足。

工藝順序錯誤:超聲波清洗后必須有足夠潔凈的漂洗和高效的干燥步驟,否則漂洗水中的污染物會再次沉積。

設備死角:清洗籃或夾具可能遮擋了部分區域,導致清潔不徹底。

Q4:等離子清洗是必須的嗎?它的主要優勢是什么?

A4:對于要求高可靠性的產品(如汽車電子、航空航天、醫療設備),等離子清洗幾乎是必須的。其主要優勢在于:

超潔凈:能徹底去除分子級的有機物污染。

均勻性:能處理復雜結構,包括微孔和縫隙,無死角。

改性作用:在清潔的同時,能輕微活化聚合物表面,增加其表面能,反而提升后續的綁定或涂覆效果。

環保:通常使用空氣或氧氣作為工藝氣體,不產生化學廢液。

Q5:如果板子已經被污染且即將上線,有什么緊急補救措施?

A5:對于已污染且無法返工的板子,可以嘗試以下緊急措施,但效果和風險需要評估:

1.物理擦拭:使用無塵布蘸取高純度溶劑(如乙醇、異丙醇)輕輕擦拭焊盤。此法效率低,可能引入纖維或刮傷表面,只適用于小批量。

2.在線等離子處理:尋找可提供緊急服務的等離子清洗加工商,對整批板子進行快速處理。這是最有效且可靠的緊急方案。

3.調整SMT工藝:與SMT工程師協商,臨時改用活性更強的助焊劑,或適當提高回流焊的預熱區溫度和時長,以增強助焊劑的清洗能力。但這有局限性,對嚴重污染無效,且可能帶來焊珠等其他問題。根本之道仍是追溯和解決前道PCB制造中的清潔問題。

推薦新聞

-

小型激光切割機行業應用案例

小型激光切割機作為一種高效、精密的加工工具,近年來在多個行業中得到了廣泛應用。它利用高能量...

2025-10-06 -

紫外激光打標機 355nm 冷加工 多材質高精度雕刻設備

355nm紫外激光打標機:冷加工賦能多材質高精度雕刻在精密制造領域,激光打標技術的精準度與材質...

2026-01-12 -

CCD視覺定位加持!博特精密光纖激光打標機助力電子制造業效率翻倍

CCD視覺定位!博特精密光纖激光打標機助力電子制造業在電子制造業邁向高精度、自動化、柔性化生...

2026-01-10 -

指紋芯片硅晶圓熱損傷:熱影響區HAZ降低芯片電性能

在智能設備日益普及的今天,指紋識別芯片作為核心的生物識別組件,廣泛應用于手機、門禁、金融支...

2025-09-16 -

電子連接器行業CCD視覺打標精度提升方案

一根Pin針彎曲0.015mm,肉眼難辨,傳統2D視覺系統也難以察覺,卻導致整批連接器焊接不良,最終賠...

2025-09-23 -

精密激光切割機橫梁那種材質好

精密激光切割機橫梁用什么材質好?用對材料,機器更穩定目錄一、切割精度背后的“隱形主角”二、...

2025-05-27 -

碳化硅切割速度低下:傳統機械鋸切效率<1mm/s

碳化硅(SiC)因其高硬度、高導熱性、耐高溫和優異的化學穩定性,被廣泛應用于功率半導體、LED襯...

2025-06-09 -

替代傳統治具的視覺定位打標方案:高精度與靈活性的革新

在現代制造業中,打標工藝廣泛應用于產品標識、追溯和質量管理。傳統打標方案通常依賴機械治具(...

2024-09-27