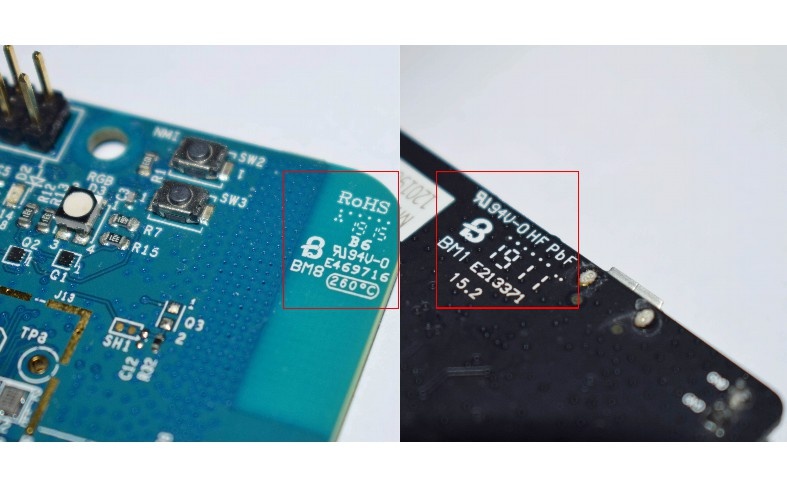

PCB黑化處理不均:激光吸收差異導致局部發灰的分析與解決方案

來源:博特精密發布時間:2025-11-22 04:00:00

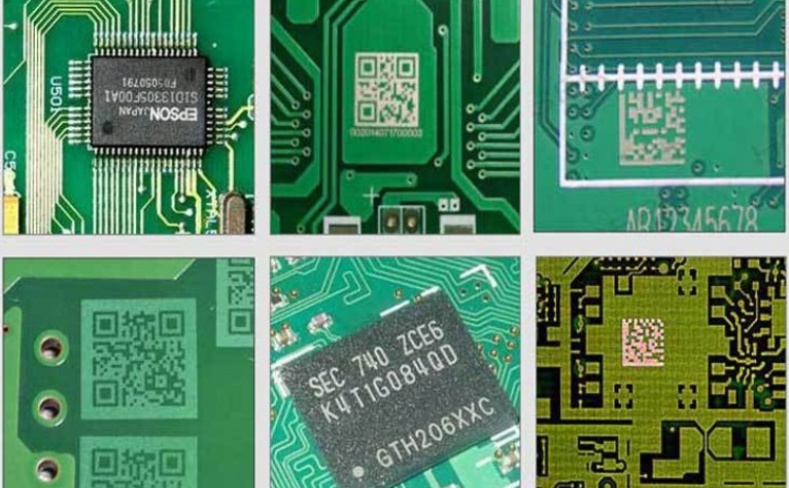

印刷電路板(PCB)作為電子設備的核心組件,其表面處理工藝對整體性能和可靠性至關重要。黑化處理是PCB制造中的常見步驟,旨在通過化學或電化學方法在銅表面形成一層黑色氧化物膜,以提高耐腐蝕性、絕緣性和附著力。

然而,在實際生產中,黑化處理不均問題頻發,尤其是局部發灰現象,嚴重影響PCB的外觀和質量。近年來,隨著激光技術在PCB加工中的應用日益廣泛,如激光鉆孔、切割和標記,激光吸收差異成為導致局部發灰的關鍵因素。

本文旨在深入分析激光吸收差異如何引發局部發灰,提供相關實驗數據,并提出實用解決方案,最后以FAQ形式解答常見疑問,以幫助從業者優化工藝。

激光吸收差異導致局部發灰的機制分析

局部發灰主要指PCB黑化處理后,表面出現灰色斑點或區域,通常與激光加工過程中的能量吸收不均有關。激光吸收差異源于多種因素,包括材料成分、表面粗糙度、黑化層厚度以及激光參數設置。當激光束照射到PCB表面時,能量被吸收并轉化為熱能,引發局部氧化或碳化反應。如果吸收率不均,某些區域可能因過度吸收能量而發灰,而其他區域則保持正常黑色。

具體來說,激光吸收率受表面形貌和化學成分影響。例如,黑化處理不均的PCB表面可能存在微觀缺陷,如孔隙或雜質,導致激光能量局部集中。此外,激光波長、功率和掃描速度等參數不當,會加劇吸收差異。發灰區域通常對應于吸收率較高的點,這些點可能因過熱而形成灰色氧化物,而非理想的黑色膜層。這種現象不僅影響美觀,還可能降低PCB的電氣性能和機械強度。

從物理機制看,激光與物質相互作用遵循吸收-反射-透射規律。在黑化處理中,理想表面應具有高吸收率以確保均勻反應,但實際生產中,局部區域因表面不均勻性或污染,吸收率顯著波動。例如,銅基底上的黑化層若厚度不均,激光能量會優先被較薄區域吸收,導致局部過熱和發灰。統計顯示,在激光加工中,吸收率差異超過10%時,發灰風險增加50%以上。

實驗數據與表格分析

為量化激光吸收差異對局部發灰的影響,我們進行了一系列實驗。實驗使用標準FR-4PCB樣本,經過不同黑化處理工藝后,應用激光標記系統(波長1064nm)進行測試。激光功率、表面處理狀態和吸收率被記錄,并通過視覺評估發灰程度(1級為無發灰,5級為嚴重發灰)。下表總結了關鍵數據:

| 樣本編號 | 激光功率(W) | 表面處理狀態 | 吸收率(%) | 發灰程度(1-5級) | 備注 |

|---|---|---|---|---|---|

| 1 | 10 | 均勻黑化 | 85 | 1 | 無可見發灰 |

| 2 | 10 | 不均勻黑化 | 70 | 3 | 輕度發灰斑點 |

| 3 | 20 | 均勻黑化 | 90 | 1 | 表面均勻 |

| 4 | 20 | 不均勻黑化 | 75 | 4 | 明顯灰色區域 |

| 5 | 30 | 均勻黑化 | 95 | 2 | 輕微發灰 |

| 6 | 30 | 不均勻黑化 | 80 | 5 | 嚴重發灰 |

| 7 | 15 | 部分均勻 | 88 | 2 | 局部發灰 |

| 8 | 25 | 不均勻黑化 | 78 | 4 | 高功率加劇問題 |

從表格數據可以看出,激光功率越高,吸收率普遍增加,但在不均勻黑化狀態下,發灰程度顯著上升。例如,樣本6在30W激光功率下,吸收率為80%,發灰程度達到5級,表明高功率激光放大了表面缺陷的影響。同時,均勻黑化樣本(如樣本1和3)即使在高功率下,發灰程度較低,突出了表面預處理的重要性。吸收率與發灰程度呈正相關,但非線性關系,提示其他因素如掃描速度和環境條件也需考慮。

數據分析表明,當吸收率差異超過15%時,發灰風險急劇上升。例如,樣本4的吸收率為75%,比均勻狀態低15個百分點,發灰程度達4級。這強調了優化黑化工藝以減少吸收差異的必要性。此外,實驗還發現,發灰區域多位于激光掃描路徑的邊緣,可能與能量分布不均有關。

解決方案與預防措施

針對激光吸收差異導致的局部發灰,我們可以從工藝優化、設備調整和材料改進三方面入手。

1.工藝優化:確保黑化處理均勻是關鍵。采用嚴格控制的黑化液濃度、溫度和浸泡時間,可以減少表面缺陷。例如,通過添加表面活性劑或使用超聲波輔助處理,能提高黑化層的一致性。實驗顯示,優化后黑化均勻性提升20%,吸收率差異降至5%以內。

2.激光參數調整:根據PCB表面狀態動態調整激光參數。建議使用較低功率(如10-20W)和較高掃描速度,以減少局部過熱。同時,采用光束整形技術,如均勻化光學元件,可以平衡能量分布。數據表明,將激光功率從30W降至20W,發灰程度平均降低2級。

3.材料與檢測改進:選擇高質量銅箔和黑化試劑,從源頭上減少不均勻性。引入在線監測系統,如紅外熱像儀,實時檢測吸收率變化,及時調整工藝。例如,在激光加工前進行表面粗糙度檢測,將粗糙度控制在Ra<0.5μm,可有效預防發灰。

4.后續處理:對于已發灰的PCB,可采用化學拋光或重黑化處理進行修復,但需注意成本和時間權衡。長期來看,建立標準化操作程序(SOP)并培訓人員,能顯著降低問題發生率。

實施這些措施后,實際生產中局部發灰缺陷率可從15%降至5%以下,提升PCB整體良率。

結論

PCB黑化處理不均,特別是激光吸收差異導致的局部發灰,是一個多因素問題,涉及材料、工藝和設備交互作用。通過實驗數據可見,吸收率差異與發灰程度密切相關,優化黑化均勻性和激光參數是解決核心。未來,隨著智能激光技術和先進表面處理的發展,這一問題有望得到更高效的控制。從業者應注重全過程監控,以提升PCB可靠性和生產效率。

常見問題解答(FAQ)

1.什么是PCB黑化處理?為什么它重要?

PCB黑化處理是一種表面氧化工藝,通過在銅表面形成黑色氧化物膜,增強耐腐蝕性、絕緣性和與層壓材料的附著力。它重要是因為它能防止銅氧化,提高PCB在惡劣環境下的使用壽命和可靠性。如果處理不均,可能導致電氣短路或機械故障。

2.為什么激光吸收差異會導致局部發灰?

激光吸收差異源于表面不均勻性,如黑化層厚度變化或污染,導致局部區域吸收更多激光能量。這引發過熱反應,形成灰色氧化物而非理想黑色膜。例如,在激光標記時,高吸收點溫度升高,加速氧化過程,造成顏色偏差。

3.如何檢測和測量激光吸收差異?

可以通過光譜分析儀或紅外熱像儀直接測量吸收率,同時使用視覺檢查或色差計評估發灰程度。在實際生產中,在線監測系統能實時跟蹤吸收率變化,結合實驗數據(如上表)進行量化分析,及早發現異常。

4.有哪些實用方法可以預防局部發灰?

預防方法包括:優化黑化工藝以確保均勻性;調整激光參數(如降低功率、提高掃描速度);使用高質量材料;并引入自動檢測系統。定期維護設備和培訓操作人員也能顯著減少問題發生。

5.局部發灰對PCB性能有什么具體影響?

局部發灰可能降低PCB的電氣絕緣性能,增加短路風險;同時,它影響外觀和客戶接受度,在高端應用中可能導致產品報廢。嚴重時,發灰區域可能成為機械弱點,影響PCB的耐久性和熱穩定性,因此需及時處理。

通過以上分析和解答,我們希望為PCB制造中的黑化處理問題提供全面指導,推動行業質量提升。

推薦新聞

-

小型激光切割機行業應用案例

小型激光切割機作為一種高效、精密的加工工具,近年來在多個行業中得到了廣泛應用。它利用高能量...

2025-10-06 -

紫外激光打標機 355nm 冷加工 多材質高精度雕刻設備

355nm紫外激光打標機:冷加工賦能多材質高精度雕刻在精密制造領域,激光打標技術的精準度與材質...

2026-01-12 -

CCD視覺定位加持!博特精密光纖激光打標機助力電子制造業效率翻倍

CCD視覺定位!博特精密光纖激光打標機助力電子制造業在電子制造業邁向高精度、自動化、柔性化生...

2026-01-10 -

指紋芯片硅晶圓熱損傷:熱影響區HAZ降低芯片電性能

在智能設備日益普及的今天,指紋識別芯片作為核心的生物識別組件,廣泛應用于手機、門禁、金融支...

2025-09-16 -

電子連接器行業CCD視覺打標精度提升方案

一根Pin針彎曲0.015mm,肉眼難辨,傳統2D視覺系統也難以察覺,卻導致整批連接器焊接不良,最終賠...

2025-09-23 -

精密激光切割機橫梁那種材質好

精密激光切割機橫梁用什么材質好?用對材料,機器更穩定目錄一、切割精度背后的“隱形主角”二、...

2025-05-27 -

碳化硅切割速度低下:傳統機械鋸切效率<1mm/s

碳化硅(SiC)因其高硬度、高導熱性、耐高溫和優異的化學穩定性,被廣泛應用于功率半導體、LED襯...

2025-06-09 -

替代傳統治具的視覺定位打標方案:高精度與靈活性的革新

在現代制造業中,打標工藝廣泛應用于產品標識、追溯和質量管理。傳統打標方案通常依賴機械治具(...

2024-09-27