鋁基板機切割厚銅層的常見問題及解決方案

來源:博特精密發布時間:2025-11-29 01:30:00

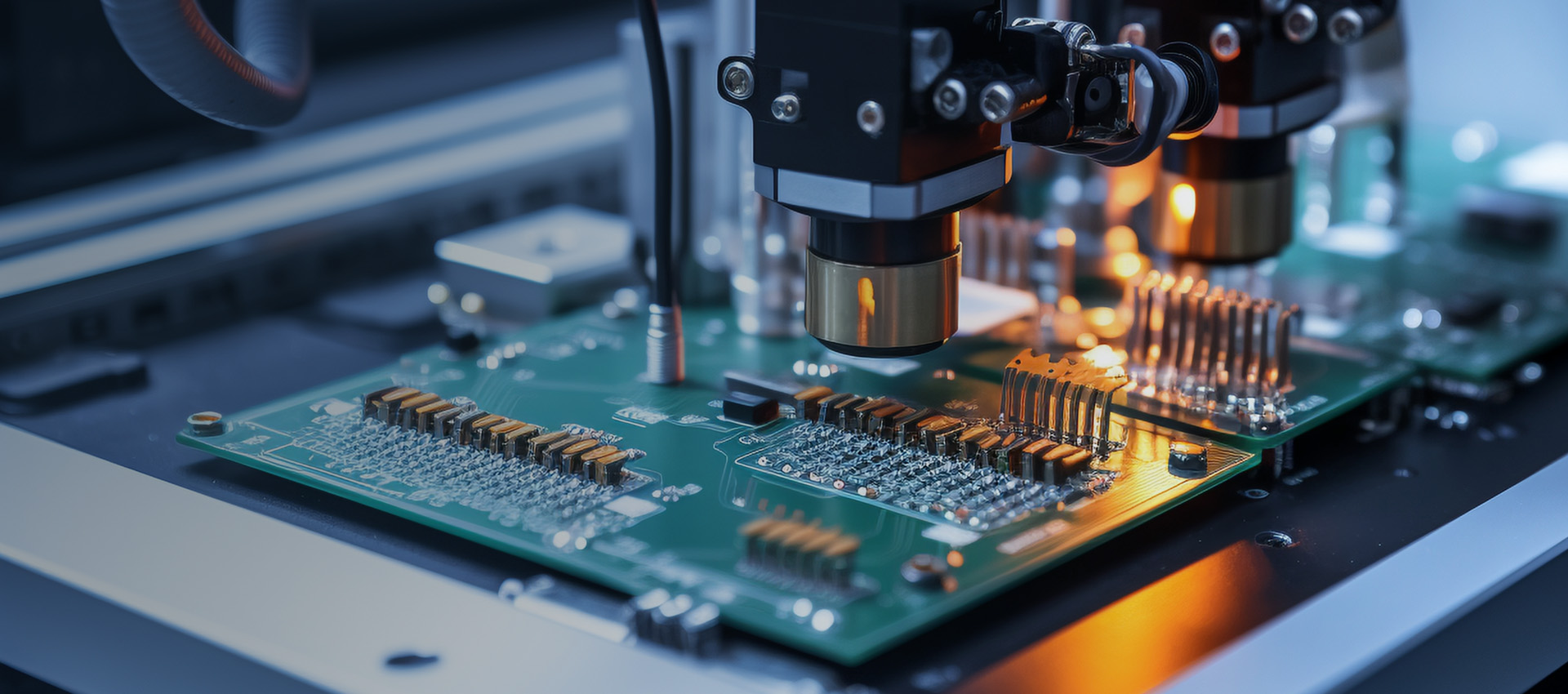

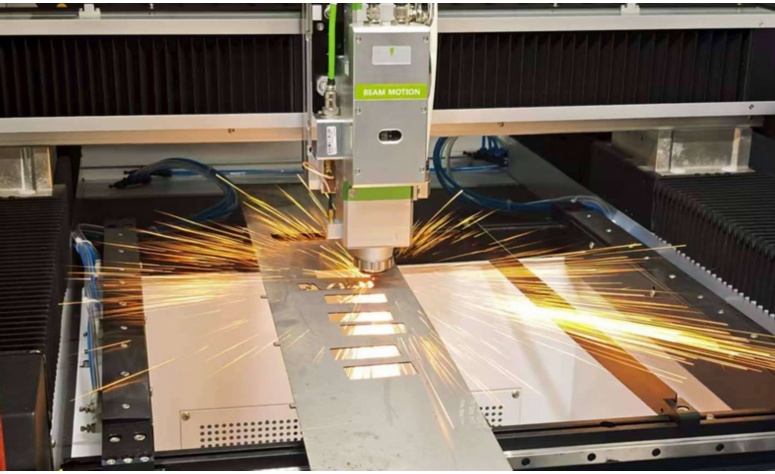

鋁基板在電子行業中廣泛應用,特別是在高功率LED照明、電源模塊、汽車電子和通信設備等領域。鋁基板通常由鋁基層、絕緣層和銅層組成,其中銅層作為導電通路,其厚度可能從薄層(如1盎司)到厚層(如4盎司或更厚)不等。切割厚銅層是鋁基板加工中的關鍵環節,但這一過程常因銅的高導熱性、韌性和耐磨性而面臨諸多挑戰。鋁基板機(如數控雕刻機、激光切割機或機械切割設備)在切割厚銅層時,容易出現刀具磨損、精度下降、熱影響等問題,這不僅影響生產效率,還可能導致產品缺陷和成本增加。

本文將詳細探討鋁基板機切割厚銅層時的常見問題,并提供切實可行的解決方案,旨在幫助操作人員優化工藝,提升切割質量和設備壽命。文章最后附有5個FAQ問答,以解答常見疑問。

常見問題分析

鋁基板機切割厚銅層時,常見問題主要源于材料特性和設備操作因素。銅層厚度增加會加劇切割難度,因為銅具有高導熱性、良好的延展性和較高的硬度(相對于鋁基層)。以下是一些典型問題及其成因:

1.刀具磨損過快:厚銅層在切割過程中對刀具產生較大摩擦和沖擊力,導致刀具快速磨損。銅材料雖軟,但其耐磨性較強,尤其是在高速切割時,刀具刃口容易鈍化或崩刃。這不僅縮短刀具壽命,還會增加更換頻率,影響生產連續性。據統計,在切割厚度超過2盎司的銅層時,刀具壽命可能比切割薄銅層減少30%-50%。

2.切割精度下降:厚銅層在切割時易產生毛刺、變形或尺寸偏差。這主要是由于銅的韌性高,切割力作用下材料會發生彈性或塑性變形。此外,設備振動、刀具跳動或工件固定不牢也會加劇精度問題。精度下降可能導致電路板短路或性能不穩定,尤其在精密電子應用中,這種問題尤為突出。

3.熱影響區擴大:銅的高導熱性使得切割過程中產生的熱量迅速擴散,形成較大的熱影響區(HAZ)。這可能導致絕緣層受損、鋁基層變形或銅層氧化,進而影響產品的電氣性能和機械強度。在激光切割中,熱影響更為明顯,可能引發材料燒焦或微裂紋。

4.碎屑堆積與處理困難:切割厚銅層會產生大量銅屑,這些碎屑容易堆積在設備導軌、刀具或工件表面,造成堵塞、劃傷或二次切割。碎屑處理不當不僅降低切割效率,還可能引發設備故障,例如主軸卡死或精度丟失。

5.表面質量不佳:切割后,銅層表面可能出現粗糙、燒傷或殘留應力,影響后續焊接或涂層工藝。這通常與刀具選擇不當、切割參數不合理或冷卻不足有關。表面缺陷會降低產品可靠性,增加返工率。

這些問題不僅增加生產成本,還可能延誤交貨時間。因此,針對性地解決這些挑戰至關重要。

解決方案與優化策略

針對上述問題,我們可以從刀具選擇、參數優化、設備維護和工藝改進等方面入手,提出以下解決方案。這些策略基于實際生產經驗和行業最佳實踐,旨在提高切割效率和質量。

1.優化刀具選擇與使用:

-刀具材料:選擇硬質合金(如鎢鋼)或金剛石涂層刀具,這些材料具有高硬度和耐磨性,能有效抵抗銅層的磨損。例如,金剛石涂層刀具在切割厚銅層時,壽命可延長50%以上。

-刀具幾何形狀:采用鋒利的刃角和適當的排屑槽設計,以減少切削阻力和熱量積累。推薦使用多刃銑刀或專用銅切割刀具,以提高切割效率。

-定期更換與檢查:建立刀具更換計劃,根據切割量監控刀具磨損情況。使用顯微鏡或測量工具檢查刃口狀態,確保在磨損初期及時更換,避免批量缺陷。

2.精細調控切割參數:

-速度與進給率:針對厚銅層,建議采用較高的主軸轉速(例如,15,000-20,000RPM)和較低的進給速度,以平衡切割力和熱生成。通過試驗確定最佳參數,例如,進給率可設置為0.5-1.0mm/秒,以減少毛刺和變形。

-切割深度:采用多道次淺切策略,而非單次深切,以分散切削力和熱量。例如,將切割深度控制在銅層厚度的50%以內,分2-3次完成,可顯著提高精度和表面質量。

-冷卻與潤滑:使用水基冷卻液或壓縮空氣進行強制冷卻,以降低切割溫度并沖洗碎屑。在激光切割中,可輔以輔助氣體(如氮氣)減少氧化。確保冷卻系統暢通,定期清理噴嘴。

3.增強設備精度與穩定性:

-設備校準:定期對鋁基板機進行精度校準,檢查導軌、主軸和夾具的磨損情況。使用高剛性夾具固定工件,防止振動和移位。

-排屑系統改進:安裝自動排屑裝置或吸塵系統,及時清除銅屑。在設備設計中,考慮增加防護罩和導流板,減少碎屑堆積。

-熱管理:在設備上集成溫度傳感器,實時監控切割區域溫度。對于激光設備,優化光束參數和聚焦位置,以最小化熱影響區。

4.工藝與后處理優化:

-預處理:在切割前對銅層進行退火處理,以降低其韌性,減少切割力。同時,確保工件表面清潔,無氧化物或油污。

-后處理:切割后采用去毛刺工藝(如機械拋光或化學處理),提升表面光潔度。對于熱影響區,可進行微蝕或涂層修復,以恢復電氣性能。

-監控與數據分析:引入物聯網(IoT)技術,實時采集切割數據(如刀具負載、溫度變化),通過數據分析預測問題并調整工藝。例如,使用AI算法優化參數設置,實現自適應切割。

通過綜合應用這些解決方案,企業可以顯著降低刀具成本、提高產品合格率,并延長設備壽命。實踐中,建議進行小批量測試,以驗證方案的有效性,并根據具體設備和工作環境調整。

FAQ問答

1.Q:為什么切割厚銅層時刀具容易磨損?如何延長刀具壽命?

A:切割厚銅層時,刀具容易磨損是因為銅材料具有高韌性和耐磨性,導致切削過程中摩擦和熱應力較大。為延長刀具壽命,建議選擇硬質合金或金剛石涂層刀具,優化切割參數(如降低進給速度、提高轉速),并定期使用冷卻液。此外,實施多道次切割和定期刀具檢查也能有效減少磨損。

2.Q:切割厚銅層時如何避免毛刺和精度問題?

A:毛刺和精度問題通常由刀具鈍化、參數不當或設備振動引起。為避免這些問題,使用鋒利的刀具、調整進給率和轉速,并確保工件固定牢固。采用高精度數控設備和多道次切割策略可以減少變形。后處理中去毛刺工藝也能進一步提升質量。

3.Q:在切割過程中,如何有效控制熱影響?

A:控制熱影響的關鍵是使用冷卻系統(如冷卻液或壓縮空氣)和優化切割參數。降低切割速度、增加刀具轉速可以幫助分散熱量。對于激光切割,選擇輔助氣體(如氮氣)并調整光束功率可減少熱積累。實時監控溫度并定期維護冷卻系統也是重要措施。

4.Q:設備在切割厚銅層時需要哪些特殊維護?

A:特殊維護包括定期清潔碎屑、檢查刀具和導軌磨損、潤滑運動部件,以及校準設備精度。建議每周檢查冷卻系統和排屑裝置,確保它們正常運行。此外,記錄切割數據并進行分析,可以提前發現潛在問題,避免突發故障。

5.Q:選擇刀具時,有哪些關鍵因素需要考慮?

A:選擇刀具時,需考慮刀具材料(如硬質合金的耐磨性)、涂層類型(如TiN涂層可減少摩擦)、幾何形狀(如刃角影響排屑)以及與銅材料的兼容性。建議咨詢刀具供應商進行測試,并根據切割厚度和設備類型選擇最佳刀具。同時,參考行業標準和使用經驗,以平衡成本與性能。

結論

鋁基板機切割厚銅層是一個復雜但關鍵的工藝環節,常見問題如刀具磨損、精度下降和熱影響等,往往源于材料特性和操作因素。通過優化刀具選擇、精細調控參數、加強設備維護和改進工藝,可以有效應對這些挑戰,提升切割效率和質量。未來,隨著智能化和新材料技術的發展,鋁基板切割工藝將更加精準和高效。企業應注重員工培訓和持續改進,以在競爭激烈的電子市場中保持優勢。總之,綜合應用本文所述的解決方案,不僅能解決當前問題,還能為長期生產奠定堅實基礎。

推薦新聞

-

小型激光切割機行業應用案例

小型激光切割機作為一種高效、精密的加工工具,近年來在多個行業中得到了廣泛應用。它利用高能量...

2025-10-06 -

指紋芯片硅晶圓熱損傷:熱影響區HAZ降低芯片電性能

在智能設備日益普及的今天,指紋識別芯片作為核心的生物識別組件,廣泛應用于手機、門禁、金融支...

2025-09-16 -

電子連接器行業CCD視覺打標精度提升方案

一根Pin針彎曲0.015mm,肉眼難辨,傳統2D視覺系統也難以察覺,卻導致整批連接器焊接不良,最終賠...

2025-09-23 -

火眼金睛:全面識別劣質激光切割機方法

激光切割機作為現代制造業的核心設備之一,其質量直接關系到生產效率、加工精度和長期使用成本。...

2025-10-06 -

在線流水線CCD視覺激光打標機:技術參數與選型指南

在工業自動化飛速發展的今天,在線流水線CCD視覺激光打標機已成為現代智能工廠不可或缺的加工設...

2025-10-09 -

小型激光切割機技術白皮書

本白皮書旨在闡述小型激光切割機的核心技術、設備構成、應用領域及未來發展趨勢。隨著數字化制造...

2025-10-06 -

精密激光切割機選購避坑指南

精密激光切割機選購避坑指南在現代制造業中,精密激光切割機已成為高效加工金屬、塑料等材料的關...

2025-10-06 -

激光切割實操性能評測報告

激光切割設備實操性能評測報告報告編號:LC-EVAL-2025-101全面評估特定型號激光切割機在實際生產...

2025-10-06